In der heutigen Zeit bedeutet eine moderne Instandhaltung nicht mehr zu reagieren, wenn ein Störfall eintritt, sondern den Störfall bereits im Vorfeld zu vermeiden. Betriebe und Werkzeugmaschinenhersteller entwickeln daher zunehmend Strategien und Methoden, um Prozesse zu optimieren und Störfälle auszuschließen.

Sicherstellung der Funktionsfähigkeit der Maschinen

Sowohl in der Industrie als auch im Handwerk sind maschinelle Anlagen heutzutage aus der Fertigung nicht mehr wegzudenken. Maschinen mit einem hohen Automatisierungsgrad entlasten die menschliche Arbeitskraft und erhöhen die Produktivität von Arbeitsabläufen enorm. Doch auch Maschinen sind störanfällig. Um die Funktionsfähigkeit von Maschinen sicherzustellen, die Produktivität zu erhöhen und gleichzeitig die Instandhaltungskosten zu senken, kommt einem effizienten Instandhaltungs-Management große Bedeutung zu.

Ziele von professionellen Instandhaltungs-Maßnahmen

Ziel von jeglichen Instandhaltungsmaßnahmen muss es sein, die Funktionsfähigkeit des Maschinenparks langfristig zu erhalten und im Falle des Ausfalls einer Maschine, diese Störung schnellstmöglich zu beheben. Denn mit der Reduzierung von Ausfällen geht eine höhere Anlagenverfügbarkeit einher. Ein professionelles Instandhaltungsmanagement umfasst daher folgende Maßnahmen:

- Die Inspektion erhebt den Ist-Zustand des Maschinenparks. Dabei wird sowohl der Grad der Abnutzung beurteilt, als auch die möglichen Ursachen einer verstärkten Abnutzung hinterfragt.

- Unter der Wartung einer Anlage werden alle Maßnahmen verstanden, die die Lebensdauer einer Anlage verlängern.

- Verbesserungen werden vor allem dann vorgenommen, wenn es darum geht, die Anlage auf den neuesten technischen oder sicherheitstechnischen Stand zu bringen.

- Bei der Instandsetzung hingegen wird eine Maschine wieder ohne technische Verbesserungen in Gang gesetzt.

Vorausschauende Instandhaltung zur Erhöhung der Produktivität

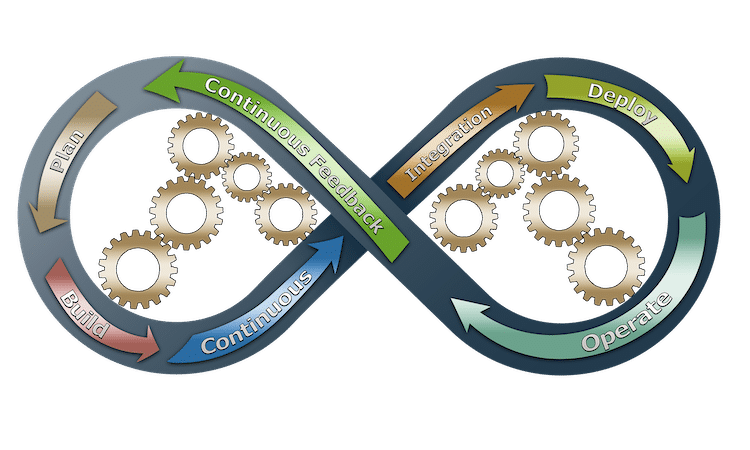

Zur Erhöhung der Anlagenproduktivität und um Stillstände zu vermeiden ist es unumgänglich, eine vorausschauende Instandhaltung zu implementieren. Dies bedeutet, dass die Inspektion derart gestaltet wird, dass die erhobenen Informationen Auskunft über den optimalen Zeitpunkt für Maßnahmen zur Instandhaltung liefern. Durch die permanente Überwachung des Maschinenparks kann die betriebliche Effizienz maßgeblich gesteigert werden.

Praxisbeispiel: Motorspindeln

Ein wichtiger Teil von Werkzeugmaschinen sind beispielsweise Motorspindeln mit manuellem oder automatischem Werkzeugwechsel. Motorspindeln werden unter anderem in CNC-Drehmaschinen eingesetzt. Mit Hilfe dieser Maschinen können Werkstücke mit einer hohen Rotationsgeschwindigkeit und Präzision bearbeitet werden. Doch Motorspindeln sind auch einem hohen Verschleiß ausgesetzt. So können durch Verschmutzungen und mechanische Abnutzung beispielsweise das Spindellager Schaden nehmen. Die Folge: Die Maschine steht still und die Produktion steht. Dies kann für ein Unternehmen große Verluste bedeuten.

Regelmäßige Inspektionen beugen Stillständen vor

Um einen Stillstand zu vermeiden, ist es notwendig, schon im Vorfeld vorzubeugen. Nur durch regelmäßige Inspektionen kann die Lebensdauer der Spindeln erhöht und ein Ausfall möglichst gänzlich vermieden werden. Die Reparatur und Wartung von Motorspindeln ist jedoch sehr komplex. Darüber hinaus erfordert die Wartung von Motorspindeln äußerste Präzision und das Vorhandensein von speziellen Messgeräten.

Professioneller Spindelservice durch geschulte Techniker

Viele Unternehmen setzten daher auf Experten. Ein professioneller Spindelservice kann beispielsweise schnelle und zuverlässige Hilfe leisten und die Instandhaltung eines Unternehmens entlasten. Im Idealfall bietet die Herstellerfirma der Motorspindel einen solchen Spindelservice an. Dadurch kann sichergestellt werden, dass eine detaillierte und fachkundige Inspektion durch geschulte Techniker und Ingenieure erfolgt, die Erfahrungswerte mit kundenspezifischen Problemen haben und mit der Spindelreparatur oder –erneuerung vertraut sind.