Energieeffizienz in der Industrie: So spart man Kosten und schont die Umwelt

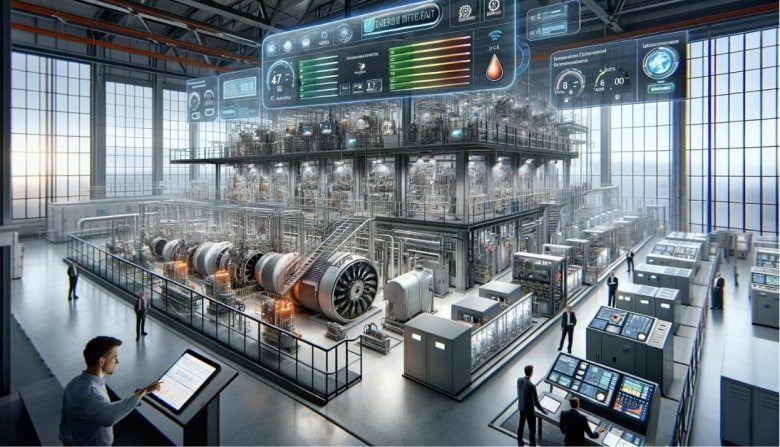

Die Optimierung der Energieeffizienz ist in der modernen Industrie von zentraler Bedeutung. Man reduziert nicht nur Betriebskosten, sondern leistet auch einen wichtigen Beitrag zum Umweltschutz. Angesichts steigender Energiekosten und wachsender Umweltauflagen suchen Unternehmen nach innovativen Wegen, ihre Prozesse energieeffizienter zu gestalten. Von der Nutzung moderner Analysetools bis zur Implementierung energieeffizienter Antriebe gibt es zahlreiche Strategien, die man anwenden kann. Die Herausforderung liegt darin, bestehende Systeme zu analysieren, Einsparpotenziale zu identifizieren und diese effektiv umzusetzen. Dabei spielen sowohl technologische als auch organisatorische Maßnahmen eine Rolle. Neben Kosteneinsparungen und einer Reduzierung der Umweltbelastung stärkt man so auch die Wettbewerbsfähigkeit und Nachhaltigkeit des Unternehmens.

Analysetools und Datenmanagement: Wie man Energieverbrauch in Echtzeit überwacht

Durch den Einsatz fortschrittlicher Analysetools und effektives Datenmanagement kann man den Energieverbrauch in Echtzeit überwachen. Diese Technologien ermöglichen eine präzise Erfassung und Analyse des Energieflusses in industriellen Anlagen. Man beginnt mit der Installation von Sensoren und Messgeräten an relevanten Stellen im Produktionsprozess. Diese erfassen kontinuierlich Daten über den Energieverbrauch und übertragen sie an ein zentrales Datenmanagementsystem. Hier werden die Daten gesammelt, ausgewertet und in übersichtlichen Dashboards visualisiert.

Eine kontinuierliche Überwachung erlaubt es, Energieverbrauchsspitzen zu identifizieren und zeitnah Maßnahmen zur Optimierung einzuleiten. Beispielsweise kann man ineffiziente Maschinenlaufzeiten erkennen und diese durch geeignete Steuerungsmaßnahmen reduzieren. Zudem lassen sich durch historische Datenanalysen langfristige Trends und Anomalien erkennen, was die Planung von Wartungs- und Modernisierungsmaßnahmen unterstützt. Ein weiteres Beispiel ist die Integration von Analysetools in bestehende Managementinformationssysteme, was eine ganzheitliche Betrachtung der Betriebsabläufe ermöglicht. Durch ein effizientes Datenmanagementsystem schafft man eine solide Grundlage für fundierte Entscheidungen zur Verbesserung der Energieeffizienz.

Effiziente Antriebe und Motoren: Technologien zur Reduzierung des Energieverbrauchs

Effiziente Antriebe und Motoren sind entscheidend, um den Energieverbrauch in industriellen Anwendungen zu reduzieren. Moderne Technologien bieten vielfältige Möglichkeiten, Energieverluste zu minimieren und den Wirkungsgrad zu erhöhen. Man setzt auf Antriebe mit variabler Drehzahlregelung, die sich an den tatsächlichen Bedarf anpassen lassen. So kann man beispielsweise bei Produktionsspitzen die Leistung erhöhen und in Phasen geringerer Auslastung den Energieverbrauch senken.

Ein weiterer Ansatz ist der Einsatz von energieeffizienten Elektromotoren der neuesten Generation. Diese Motoren sind so konzipiert, dass sie auch unter variablen Lastbedingungen optimal arbeiten. Sie nutzen fortschrittliche Materialien und Konstruktionsprinzipien, die Reibungsverluste und Wärmeentwicklung minimieren. Ein Beispiel für den praktischen Einsatz solcher Technologien ist die Umrüstung älterer Anlagen, bei denen man veraltete Motoren durch moderne, energieeffiziente Varianten ersetzt. Dies führt nicht nur zu einer sofortigen Senkung des Energieverbrauchs, sondern auch zu einer längeren Lebensdauer der Anlagen.

Neben der technischen Umrüstung ist auch die regelmäßige Wartung der Antriebe und Motoren ein wichtiger Faktor. Durch präventive Wartungsmaßnahmen stellt man sicher, dass die Anlagen stets im optimalen Betriebszustand sind und keine unnötigen Energieverluste auftreten. Auch die Schulung des Personals im Umgang mit energieeffizienten Technologien trägt maßgeblich zur Steigerung der Effizienz bei. So schafft man eine Kultur der Energieeinsparung, die sich langfristig auszahlt.

Abwärmenutzung und Energierückgewinnung: So maximiert man die Energieeffizienz

Abwärmenutzung und Energierückgewinnung sind zentrale Maßnahmen, um die Energieeffizienz in der Industrie zu maximieren. Man nutzt die bei Produktionsprozessen entstehende Abwärme, die sonst ungenutzt verloren gehen würde. Ein bewährtes Verfahren ist die Installation von Wärmetauschern, die die Abwärme aufnehmen und in nutzbare Energieformen umwandeln. Beispielsweise kann man die Abwärme von industriellen Öfen oder Motoren zur Heizung von Gebäuden oder zur Warmwasserbereitung verwenden.

Ein weiteres Beispiel ist die Nutzung von Abwärme zur Stromerzeugung. Durch die Implementierung von Kraft-Wärme-Kopplungsanlagen (KWK) kann man gleichzeitig Wärme und Strom erzeugen. Diese Anlagen nutzen die Abwärme zur Erzeugung von Dampf, der wiederum Turbinen antreibt und Strom erzeugt. Durch diese effiziente Doppelnutzung der Energie steigert man die Gesamteffizienz des Systems erheblich.

Auch die Rückgewinnung von Energie aus Prozessen wie der Druckluft- oder Kühlwassererzeugung bietet großes Potenzial. Man setzt hier auf Technologien, die die kinetische oder thermische Energie aus diesen Prozessen zurückgewinnen und wieder in den Produktionskreislauf einspeisen. Ein praxisnahes Beispiel ist die Installation von Energiespeichersystemen, die überschüssige Energie speichern und bei Bedarf wieder abgeben. Durch die konsequente Nutzung dieser Rückgewinnungstechnologien erreicht man nicht nur eine Reduzierung des Energieverbrauchs, sondern auch eine Stabilisierung der Energieversorgung innerhalb der Produktionsstätten.

Energieaudits und Benchmarking: So identifiziert und implementiert man Einsparpotenziale

Energieaudits und Benchmarking sind unverzichtbare Werkzeuge, um Einsparpotenziale in der Industrie zu identifizieren und umzusetzen. Man beginnt mit einem detaillierten Energieaudit, bei dem der gesamte Energieverbrauch einer Anlage systematisch erfasst und analysiert wird. Dies umfasst die Untersuchung aller Produktionsprozesse, Maschinen und Gebäude. Ziel ist es, ineffiziente Bereiche zu identifizieren und konkrete Maßnahmen zur Verbesserung der Energieeffizienz vorzuschlagen.

Ein erfolgreicher Ansatz ist das Vergleichsbenchmarking. Man vergleicht die eigenen Energieverbrauchsdaten mit denen ähnlicher Betriebe oder branchenüblicher Standards. Diese Vergleichswerte helfen dabei, Schwachstellen im eigenen Betrieb zu erkennen und realistische Zielwerte für die Energieeinsparung zu setzen. Beispielsweise kann man durch den Vergleich von Staubbindeanlagen in verschiedenen Werken aufzeigen, wo Optimierungspotenzial besteht und welche Maßnahmen andere Betriebe erfolgreich umgesetzt haben.

Nach der Identifikation der Einsparpotenziale ist die Implementierung der vorgeschlagenen Maßnahmen der nächste Schritt. Dies umfasst sowohl technische als auch organisatorische Veränderungen. Technische Maßnahmen könnten die Optimierung von Maschinenlaufzeiten oder die Modernisierung von Beleuchtungssystemen umfassen. Organisatorische Maßnahmen beinhalten die Sensibilisierung und Schulung der Mitarbeiter im Hinblick auf energieeffizientes Verhalten. Durch regelmäßige Überprüfung und Anpassung der Maßnahmen stellt man sicher, dass die Energieeinsparungen nachhaltig und langfristig sind. So erreicht man nicht nur eine Reduzierung der Energiekosten, sondern stärkt auch die ökologische Verantwortung des Unternehmens.