Die Optimierung von Produktionsprozessen ist der Schlüssel zu einer wettbewerbsfähigen Fertigung. Durch den gezielten Einsatz innovativer Methoden und Technologien können Unternehmen ihre Effizienz erheblich steigern und langfristig die Qualität ihrer Produkte verbessern. Dabei geht es nicht nur um die Reduzierung von Kosten, sondern auch um die Maximierung der Produktionskapazitäten und die Minimierung von Verschwendung. Intelligente Prozesse sind entscheidend, um alle Aspekte der Produktion kontinuierlich zu verbessern. Effektivität und Präzision sollten dabei immer im Fokus stehen, um langfristige Erfolge zu sichern. Wer in den richtigen Momenten optimiert, schafft die Grundlage für einen nachhaltigen Wettbewerbsvorteil.

Effizienzsteigerung durch intelligente Prozessgestaltung

Eine der wichtigsten Maßnahmen zur Effizienzsteigerung ist die intelligente Gestaltung der Produktionsprozesse. Durch die präzise Planung und strukturierte Implementierung von Arbeitsabläufen lassen sich viele ineffiziente Schritte im Prozess eliminieren. Hier kommt auch die digitale Prozesssteuerung ins Spiel: Automatisierte Systeme helfen, einzelne Produktionsschritte zu koordinieren und Fehlerquellen zu minimieren. So wird nicht nur die Geschwindigkeit der Fertigung erhöht, sondern auch die Genauigkeit und Qualität der Produkte verbessert. Ein weiterer Vorteil ist die Flexibilität: Durch eine modulare Prozessgestaltung können Unternehmen schneller auf Veränderungen in der Nachfrage oder auf Produktionsanforderungen reagieren. Das bedeutet, dass auch bei kurzfristigen Anpassungen die Effizienz erhalten bleibt. Auf lange Sicht führt die kontinuierliche Optimierung der Prozesse zu einem stetigen Leistungsanstieg und sorgt dafür, dass Ressourcen bestmöglich eingesetzt werden.

Technologieeinsatz, der den Produktionsablauf beschleunigt

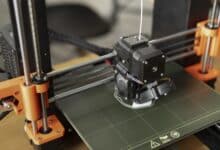

Der technologische Fortschritt spielt eine entscheidende Rolle bei der Beschleunigung von Produktionsabläufen. Durch den Einsatz von modernen Maschinen und automatisierten Fertigungslinien können Unternehmen ihre Produktionsgeschwindigkeit erheblich steigern. Dabei geht es nicht nur um die Geschwindigkeit der Maschinen, sondern auch um die Optimierung der Interaktion zwischen Mensch und Technik. Intelligente Systeme übernehmen Aufgaben, die zuvor manuell durchgeführt wurden, und minimieren so den menschlichen Fehlerfaktor. Ein weiteres bedeutendes Instrument sind robotergestützte Systeme, die rund um die Uhr arbeiten können, ohne Ermüdung. Diese Technologien ermöglichen eine gleichbleibende Qualität über längere Zeiträume und erhöhen die Effizienz der gesamten Fertigungslinie. Zudem bieten Industrie 4.0-Technologien wie IoT (Internet of Things) und Cloud-Computing eine nahezu in Echtzeit verfügbare Datenauswertung, die eine präzisere Steuerung der Produktionsprozesse ermöglicht. Daten aus Maschinen und Fertigungsanlagen lassen sich so überwachen und analysieren, um Prozesse weiter zu optimieren. Auch die Integration von Künstlicher Intelligenz (KI) in die Produktion zeigt großes Potenzial, etwa durch die Vorhersage von Wartungsbedarf oder die Analyse von Qualitätsdaten.

Messen und Analysieren – der Schlüssel zu kontinuierlicher Verbesserung

Messen und Analysieren sind essenzielle Schritte auf dem Weg zu einer kontinuierlichen Verbesserung der Produktionsprozesse. Durch eine präzise Erfassung und Auswertung von Daten lässt sich die Leistungsfähigkeit von Maschinen und Anlagen jederzeit überwachen. Eine systematische Datensammlung hilft dabei, Ineffizienzen frühzeitig zu erkennen und gezielt zu beheben. Besonders wichtig ist die OEE Berechnung, die eine detaillierte Auswertung der Gesamtanlageneffektivität ermöglicht. Mit dieser Kennzahl können Unternehmen genau nachvollziehen, wie viel ihrer Maschinenkapazitäten tatsächlich genutzt werden und wo Verbesserungspotenziale bestehen. Neben der OEE-Berechnung ist auch die kontinuierliche Analyse von Produktionsdaten erforderlich, um Schwachstellen im Prozess schnell zu identifizieren. Dies kann durch Echtzeit-Datenübertragung und moderne Analysetools erfolgen, die eine schnelle Reaktion auf Unregelmäßigkeiten ermöglichen. Durch den regelmäßigen Abgleich von Ist- und Sollwerten können Prozesse optimiert und Ressourcen gezielt gesteuert werden.

Nachhaltigkeit in der Produktion: Ressourcenschonung als Erfolgsfaktor

Nachhaltigkeit hat in der modernen Produktion eine immer größere Bedeutung. Der schonende Umgang mit Ressourcen hilft nicht nur, Kosten zu senken, sondern trägt auch zu einer positiven Unternehmensbilanz bei. Durch den Einsatz von energieeffizienten Maschinen und den sparsamen Umgang mit Rohstoffen lässt sich die Umweltbilanz eines Unternehmens erheblich verbessern. Auch die Reduktion von Abfall und der Einsatz von recycelten Materialien sind wichtige Schritte in Richtung nachhaltiger Produktion. Eine ressourcenschonende Fertigung hat darüber hinaus oft auch eine direkte Auswirkung auf die Wirtschaftlichkeit: Wer den Materialeinsatz optimiert, kann die Produktionskosten langfristig senken. Die Integration von Nachhaltigkeitszielen in die Produktion stärkt nicht nur das Unternehmensimage, sondern führt auch zu einer höheren Effizienz. Unternehmen, die auf umweltfreundliche Technologien setzen, profitieren von einer größeren Akzeptanz bei Kunden und Partnern.