Von der Konstruktion bis zur Fertigung: 3D-Messtechnik als Schlüssel zur präzisen Bauteilvermessung

In der modernen Fertigungsindustrie spielt Präzision eine entscheidende Rolle. Von der ersten Entwurfsphase bis zur Endfertigung müssen alle Komponenten genau nach Spezifikation hergestellt werden, damit das Endprodukt fehlerfrei funktioniert. In diesem Zusammenhang hat sich die 3D-Messtechnik als unverzichtbares Werkzeug etabliert, das Unternehmen dabei unterstützt, höchste Qualitätsstandards einzuhalten.

Bedeutung der 3D-Messtechnik in der Bauteilkonstruktion

Die technologische Entwicklung im Bereich des Maschinenbaus und der hat ständig neue Verfahren und Techniken hervorgebracht, die Präzision und Effizienz in den Vordergrund stellen.

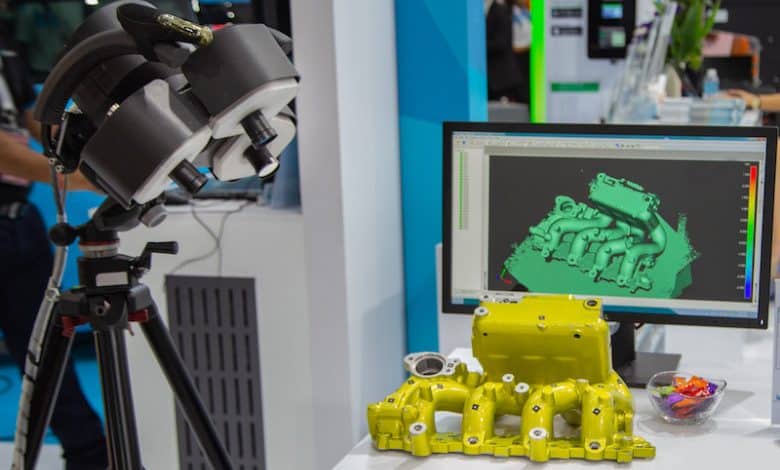

Eines der bemerkenswertesten Verfahren ist die 3D-Messtechnik. Diese Technologie, die den Einsatz von dreidimensionalen Sensoren mit komplexer Software kombiniert, ermöglicht die Vermessung von Bauteilen mit bisher nicht gekannter Genauigkeit.

Bei der Konstruktion von Bauteilen spielt Präzision eine entscheidende Rolle. Schon geringe Abweichungen können erhebliche Auswirkungen auf die Funktionsfähigkeit eines Bauteils oder sogar eines ganzen Systems haben.

Ein nicht genau passendes Bauteil in einem Flugzeugtriebwerk kann zu erheblichen Leistungsverlusten oder sogar zu gefährlichen Situationen führen. Die Fähigkeit, Bauteile mit hoher Genauigkeit zu vermessen und zu konstruieren, ist daher von unschätzbarem Wert.

Hier kommt die 3D-Messtechnik ins Spiel. Mit ihrer Hilfe können Konstrukteure und Ingenieure exakte Modelle von Bauteilen erstellen, die sowohl in der Konstruktionsphase als auch bei der Qualitätskontrolle eingesetzt werden können.

Ein konkretes Beispiel ist der Automobilbau. Bei der Entwicklung eines neuen Fahrzeugs muss jedes Bauteil, von der Karosserie bis zur kleinsten Schraube, genau vermessen und in das Gesamtdesign integriert werden.

Ein fehlerhaftes Bauteil kann zu Problemen wie unzureichender Aerodynamik, erhöhtem Kraftstoffverbrauch oder Sicherheitsrisiken führen. Mithilfe der 3D-Messtechnik können solche Fehler frühzeitig erkannt und korrigiert werden.

Neben dem unternehmensinternen Einsatz dieser Technologie gibt es auch externe Dienstleister, welche die Bauteilvermessung mit 3D-Messtechnik als Dienstleistung anbieten.

Dies ermöglicht auch Unternehmen ohne eigene Spezialausrüstung den Zugang zu dieser fortschrittlichen Technologie.

Auf diese Weise können auch kleinere Unternehmen oder solche, die nur gelegentlich eine solche Vermessung benötigen, von der Präzision und Effizienz der 3D-Messtechnik profitieren.

Herausforderungen und Anwendungsbereiche für die präzise Bauteilvermessung mit 3D-Messtechnik

Die Bauteilvermessung hat sich in den vergangenen Jahren rasant entwickelt. Moderne 3D-Messtechnik spielt dabei eine zentrale Rolle und ermöglicht Unternehmen, ihre Bauteile mit bisher nicht gekannter Genauigkeit zu vermessen.

Dies leistet einen wichtigen Beitrag zur Qualitätssicherung in vielen Branchen, von der Automobilindustrie bis hin zur Luft- und Raumfahrt. Doch trotz des beeindruckenden technologischen Fortschritts stehen Hersteller und Dienstleister vor zahlreichen Herausforderungen, um eine gleichbleibend präzise Bauteilvermessung zu gewährleisten.

Ein erstes Beispiel ist die Komplexität der zu messenden Bauteile. Mit der Weiterentwicklung von Konstruktions- und Fertigungstechniken werden Bauteile immer komplexer und weisen mehrdimensionale Strukturen auf, die schwer zugänglich sind.

Ein herkömmlicher 2D-Scanner würde bei solchen Strukturen schnell an seine Grenzen stoßen. Ein komplex geformtes Flugzeugbauteil mit vielen Ecken, Winkeln und verdeckten Bereichen stellt eine große Herausforderung für die 3D-Messtechnik dar.

Entscheidend ist auch die Wahl des geeigneten Messverfahrens. Nicht alle 3D-Messverfahren sind für alle Materialien oder Bauteilgeometrien gleichermaßen geeignet.

Während sich optische Verfahren hervorragend für glänzende oder transparente Materialien eignen, können sie bei dunklen oder reflektierenden Oberflächen weniger genaue Ergebnisse liefern.

Ein typisches Beispiel sind kohlenstofffaserverstärkte Kunststoffe, die zunehmend in der Automobil- und Luftfahrtindustrie eingesetzt werden. Seine matte und oft reflektierende Oberfläche kann die Genauigkeit herkömmlicher optischer 3D-Scanner beeinträchtigen.

Eine weitere Herausforderung ist die Geschwindigkeit der Datenerfassung und -verarbeitung. Vor allem in Branchen mit kurzen Produktionszyklen wird von der 3D-Messtechnik erwartet, dass sie schnell und effizient arbeitet.

Schließlich sind die Kosten für den Einsatz von 3D-Messtechnik nicht unerheblich. Hochpräzise Geräte erfordern nicht nur erhebliche Investitionen, sondern auch spezialisiertes Personal für Betrieb und Wartung.